Ciągnienie prętów i drutów

Ciągnienie jest procesem plastycznego kształtowania metalu na zimno, w którym materiał poddany przeróbce przesuwa się przez odpowiednio ukształtowany otwór specjalnego narzędzia zwanego ciągadłem. Odbywa się to w wyniku siły przyłożonej do przeciągniętej części pręta lub drutu. Celem ciągnienia jest uzyskanie wyrobów w postaci prętów lub drutów charakteryzujących się bardzo dokładnymi wymiarami przekroju poprzecznego, gładką jasną powierzchnią oraz specyficznymi własnościami mechanicznymi, które można uzyskać tylko w tej metodzie wytwarzania. W wyniku ciągnienia zmieniają się geometryczne i mechaniczne cechy materiału, następuje zmniejszenie wymiarów poprzecznych (np. średnicy) oraz wzrost długości, bez zmiany objętości(obróbka bezubytkowa). Na skutek odkształcenia plastycznego w ciągadle, następuje również umocnienie materiału – wzrost własności wytrzymałościowych i spadek własności plastycznych. Przez ciągnienie wykonuje się zarówno materiały o przekroju okrągłym jak również kształtowe – sześciokąty, kwadraty lub profile specjalne o złożonym kształcie przekroju poprzecznego. Proces produkcyjny wykonania wyrobu ciągnionego poza podstawową operacją ciągnienia wymaga przeprowadzenia szeregu operacji pomocniczych zarówno przed jak również po operacji głównej w zależności od wymaganych cech wyrobu ciągnionego wynikających z końcowego przeznaczenia materiału. Proces wykonania wyrobu finalnego obejmuje zwykle następujące operacje:

Przed ciągnieniem – operacje wstępne

- oczyszczanie powierzchni walcówki z zendry powstałej w procesach hutniczych (walcowanie, obróbka cieplna itp.),

- redukcja średnicy końca poprzez zaostrzanie lub przepychanie

- prostowanie wstępne – jedno lub wielokrotne

Operacje te realizowane są na specjalistycznych obrabiarkach takich jak:

- oczyszczarki śrutowe

- prostownice rolkowe i walcowe

- zaostrzarki, zawalcarki, wciskarki

W zależności od materiału wejściowego i zastosowanych urządzeń realizowany jest proces ciągnienia pręta w pręt, walcówki w pręt lub walcówki w drut w kręgu.

Oczyszczanie powierzchni

Powierzchnia wyrobów walcowanych pokryta jest zgorzeliną, którą stanowi mieszanina tlenków żelaza powstałych w wyniku wysokotemperaturowej przeróbki stali w atmosferze powietrza. Tlenki te mocno przywierają do powierzchni i muszą być przed ciągnieniem usunięte.

Przygotowanie powierzchni prętów

W STALMIE stosowane jest oczyszczanie mechaniczne, tzw. śrutowanie – polegające na usuwaniu zgorzeliny za pomocą śrutu staliwnego. Technologia ta polega na uderzaniu w materiał śrutem staliwnym miotanym z dużą energią przez turbiny. Odbywa się to w specjalistycznych urządzeniach tzw. śrutownicach. Śrutownice są wyposażone w bardzo skuteczne układy wentylacyjne zabezpieczające przed przedostawaniem się pyłów do atmosfery. Śrutowanie jest metodą przyjazną dla środowiska naturalnego.

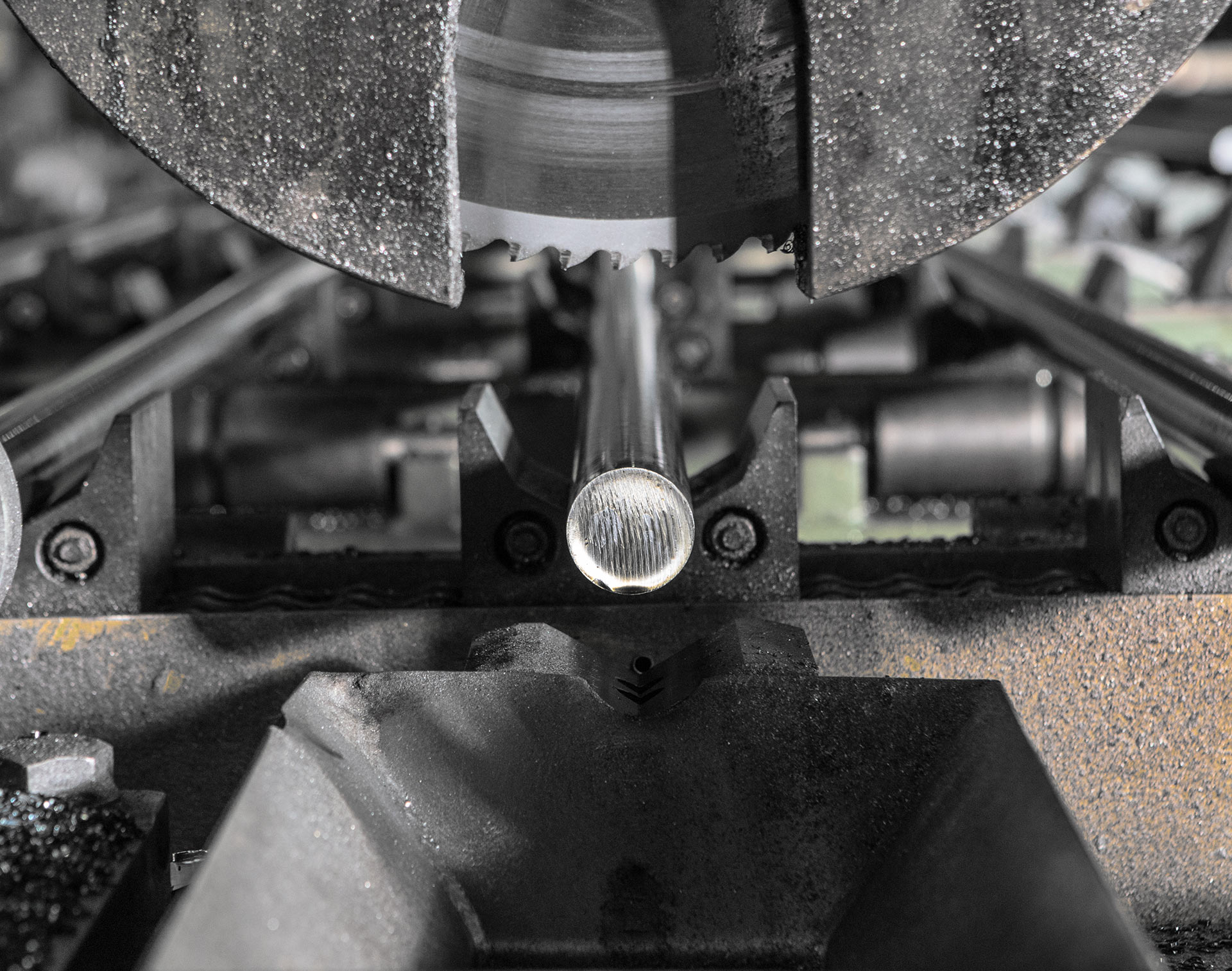

Zaostrzanie końca

Rozpoczęcie ciągnienia wymaga zaostrzenia końca w celu wprowadzenia materiału do ciągadła i uchwycenia przez kleszcze ciągarki. Zaostrzenie końca może być wykonane np. przez skrawanie lub walcowanie. Obecnie stosuje się redukcję średnicy końca poprzez przepychanie – realizowane na specjalnych poziomych prasach hydraulicznych tzw. wciskarkach. Po ciągnieniu zaostrzone końce są obcinane.

Ciągnienie – operacja główna

Materiałem poddawany przerobowi są półprodukty hutnicze po walcowaniu w postaci prętów walcowanych lub walcówki w kręgu. Opisana na wstępie zasadnicza operacja ciągnienia realizowana jest na specjalnych urządzeniach charakterystycznych dla ciągarni – są to:

- ciągarki bębnowe do drutu

- ciągarki ławowe do prętów

- wieloczynnościowe kombajny ciągarskie

W zależności od materiału wejściowego i zastosowanych urządzeń realizowany jest proces ciągnienia pręta w pręt, walcówki w pręt lub walcówki w drut w kręgu.

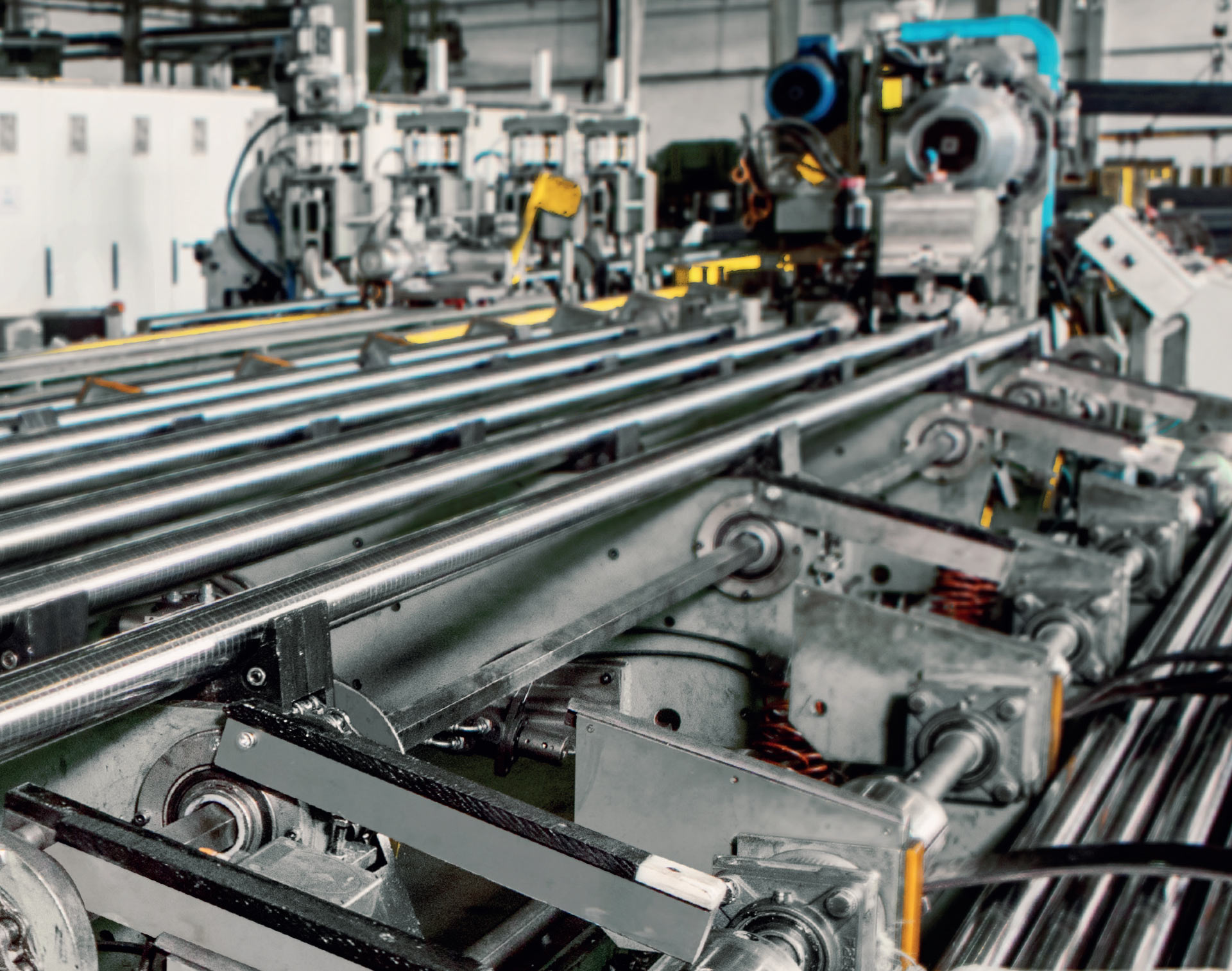

Wejście procesu ciągnienia

Kombajn ciągarski

Po ciągnieniu – operacje wykańczające

- cięcie i obcinanie końców

- prostowanie

- obróbka końców – fazowanie

- operacje kontrolne – specjalne np. NDT

- konserwacja antykorozyjna

- pakowanie, spedycja

Cięcie prętów na długość

Prostowanie prętów

Cięcie

Po przeciągnięciu pręty podlegają cięciu na określone długości. Cięcie może być wykonane na nożycach lub na piłach. W STALMIE w wykonaniu standardowym pręty o wymiarach od 4mm do 40mm są cięte na nożycy, pręty powyżej 20 mm mogą być cięte na piłach taśmowych lub tarczowych. Sposób cięcia wpływa na koszt wytworzenia pręta (cięcie na nożycy: mniejsza dokładność – niższy koszt, cięcie na pile: wyższa jakość – wyższy koszt).

Prostowanie

Po ciągnieniu prostość prętów może być niewystarczająca dla niektórych zastosowań i pręty mogą być dodatkowo poddawane prostowaniu. W przypadku wykonywania prętów na kombajnach ciągarskich, w linii występują rolkowe prostownice pionowe i poziome pozwalające na wykonywanie prostowania w płaszczyznach wzajemnie prostopadłych, oraz prościarko-polerki walcowe zapewniające uzyskanie wysokich prostości. W przypadku prętów grubych prostowanie odbywa się na oddzielnych urządzeniach w postaci prostownic walcowych, wielorolkowych i skośnorolkowych.

Obróbka końców – fazowanie

Końce prętów mogą być dodatkowo obrobione – jednostronnie lub z obu stron, poddane planowaniu czoła i fazowaniu. Zwykle fazowaniu podlegają pręty ze stali automatowych, przeznaczone do dalszej obróbki na automatach tokarskich. Wyposażenie technologiczne pozwala na fazowanie prętów w zakresie wymiarowym od 10 do 70 mm. Standardowa wielkość fazy 2,5 mm/45 stopni.

Konserwacja antykorozyjna

W końcowej fazie obróbki powierzchnia prętów ciągnionych, łuszczonych i szlifowanych pokrywana jest specjalnymi olejami antykorozyjnymi. Do konserwacji stosowane są produkty zapewniające możliwość długookresowego składowania prętów w normalnych warunkach magazynowych. Stosowane środki antykorozyjne nie są przeznaczone do magazynowania prętów w wiatach bez ścian i na otwartych placach.

Kontrola ostateczna wyrobów

We wszystkich fazach procesu począwszy od przyjęcia półproduktów walcowanych aż do spedycji wyrobów prowadzone jest stałe nadzorowanie cech wyrobu i parametrów procesu. Niezależnie od nadzorowania wyrobu w procesie wykonania, kontroli podlega wyrób gotowy. STALMA posiada wyspecjalizowane laboratorium kontrolno-badawcze pozwalające na wszechstronną ocenę wytwarzanych wyrobów.

Liniia NDT do kontroli powierzchni prętów

STALMA dysponuje nowoczesną zatomatyzowaną linią do kontroli defektoskopowej prętów stalowych opartą na metodzie prądów wirowych. Dla oferowanych wyrobów możliwe jest uzgodnienie sprawdzenia powierzchni z zastosowaniem nieniszczących metod kontroli (NDT – Non-Destructive Testing). Stosowana kompleksowa metoda kontroli defektoskopowej z wykorzystaniem defektomatu, circografu i magnatestu w jednej linii defektoskopowej z wykorzystaniem defektomatu, circografu i magnatestu w jednej linii kontrolnej umożliwia sprawdzenie 100% prętów w badanej partii. Sprawdzone wyroby posiadają gwarantowaną jakość powierzchni – udokumentowaną i potwierdzoną odpowiednimi atestami. Metoda kontroli jest obiektywna, charakteryzuje się bardzo dużą pewnością.

Linia z badania powierzchni metodą ECT

Magazyn wyrobów gotowych

Pakowanie

Wytwarzane wyroby ze stali jasnej pakowane są w wiązki, spięte taśmami stalowymi, równomiernie rozmieszczonymi na długości wiązki. Każda wiązka posiada dwa zawiesia transportowe dla ułatwienia rozładunku suwnicami. Dodatkowo wiązki mogą być owijane specjalnymi krepowanymi papierami i foliami antykorozyjnymi. Możliwe jest również pakowanie prętów w skrzynie drewniane. Pręty szlifowane mogą być pojedynczo owijane papierem krepowanym lub chronione tekturowymi rurami o średnicy odpowiedniej dla wymiaru pręta. Transport do odbiorcy odbywa się samochodami, wyłącznie w krytych, szczelnych środkach transportu. Ograniczone jest do minimum oddziaływanie czynników atmosferycznych.

Łuszczenie

W procesach hutniczych, przy walcowania wyrobów długich nie jest możliwe wyprodukowanie prętów i walcówki bez żadnych wad powierzchni. W praktyce wyroby te zawsze posiadają wady pochodzenia hutniczego – zarówno o charakterze mechanicznym np. rysy, płytkie nieciągłości, zawalcowania itp., jak również o charakterze metalurgicznym np. odwęglenie powierzchniowe. Dopuszczalne wady dla tych wyrobów są zdefiniowane w normie europejskiej EN 10221. W procesach ciągnienia, które są bezodpadową metodą przetwórstwa, wad tych nie można usunąć całkowicie. Jeżeli przeznaczenie lub funkcja wyrobu wymaga użycia materiału bez żadnych wad konieczne jest usunięcie warstwy wierzchniej. Usunięcia wad powierzchniowych umożliwia technologia łuszczenia oraz szlifowania prętów. Stalowe pręty łuszczone wykonywane są zwykle z prętów walcowanych, na specjalnej obrabiarce – łuszczarce. Wirująca głowica wyposażona w noże z ostrzami z węglików zapewnia usunięcie warstwy wierzchniej wraz z występującymi wadami hutniczymi, które zazwyczaj zalegają na niewielkich głębokościach. W wyniku łuszczenia uzyskuje się wyrób o dużej dokładności średnicy – klasa IT9 – charakteryzujący się bardzo dobrą powierzchnią, spełniającą wymagania klasy 3 wg normy europejskiej EN 10277. Uzyskiwana jakość powierzchni i tolerancje wymiarowe, pozwalają na zmniejszenie naddatków podczas dalszej obróbki. Podczas łuszczenia własności mechaniczne nie ulegają zmianie – wyrób gotowy po łuszczeniu posiada własności materiału wejściowego.

Łuszczarka do prętów

Obróbka końców prętów łuszczonych

Szlifowanie

Najwyższą jakością wśród wyrobów ze stali jasnej charakteryzują się pręty szlifowane. Szlifowanie jest precyzyjną obróbką ubytkową wykonywaną za pomocą ściernic na specjalnych obrabiarkach – szlifierkach bezkłowych. Pręty szlifowane znajdują zastosowanie w produkcji najbardziej odpowiedzialnych części maszyn. STALMA dysponuje nowoczesnymi liniami do szlifowania prętów o długości do 6m. Linie są w pełni zautomatyzowane, posiadają systemy czynnej kontroli średnic w czasie rzeczywistym – przy pomocy laserowych przyrządów kontrolnych dla 100% obrabianych prętów. STALMA produkuje pręty szlifowane o najwyższej jakości wykonania w zakresie:

- stanu powierzchni – klasa 4 – bez żadnych wad

- dokładności wymiarowej średnic – klasa IT6

- gładkości powierzchni Ra < 0,63 μm

- prostości 0,2 mm/m

Własności mechaniczne prętów szlifowanych wynikają z wcześniej przeprowadzonych procesów obróbki mechanicznej i/lub obróbki cieplnej. Materiałem wejściowym na pręty szlifowane mogą być pręty łuszczone lub pręty ciągnione. Dzięki najwyższym dokładnościom wykonania użycie prętów szlifowanych pozwala na znaczącą obniżkę kosztów w dalszych procesach wykonania części.

Zabezpieczenie powierzchni prętów szlifowanych

Gniazdo szlifierskie