Kalibrierter Präzisionsblankstahl – Neue Qualität ! – mehr

Kalibrierter Präzisionsblankstahl – Neue Qualität ! – mehr ![]()

Das ziehen von Draht und Stab

Das Ziehen ist ein Prozess der Kaltumformung, in dem das der Bearbeitung unterzogene Material durch eine Bohrung eines Werkzeuges (Ziehdüse) gezogen wird. Die Umformung entsteht durch die an den gezogenen Stab oder Draht angelehte Kraft.

Das Ziehen hat zum Ziel, die Erzeugnisse in Form von Stäben oder Drähten zu erhalten, die sich sowohl durch sehr hohe Querschnittsgenauigkeiten und eine helle, glatte Oberfläche charakterisieren, als auch duch spezifische mechanische Eigenschaften, die ausschließlich durch diese Art Umformung zu gewinnen sind.

Beim Ziehen ändern sich die Geometrie des Materials als auch mechanische Eigenschaften. Die Querschittsabmessungen verkleinern sich ( z.B. Durchmesser) und zugleich erhöht sich die Länge wobei das Volumen unverändert bleibt (abfalllose Bearbeitung).

Auf Grund der plastischen Verformung in der Ziehdüse wird das Material verstärkt und gewinnt höhere Zugfestigkeit und niedrigere Plastizität.

Durch das Ziehen werden sowohl Materialien mit einem Rundquerschnitt als auch Profile – wie Sechskant, Vierkant und spezielle Profile von einer komplizierten Querschittsform gefertigt.

Der Produktionsprozess beim Ziehen bedarf, außer der Hauptziehoperation, der Durchführung einer Reihe von Hilfsoperationen sowohl vor als auch nach der Hauptoperation je nach den geforderten Eigenschaften des Endprodukts, die aus der Endbestimmung des Materials resultieren.

Der Fertigungsprozess des Enderzeugnisses umfasst gewöhnlich folgende Operationen:

Vor dem ziehen

- Reinigung der Walzdrahtoberfläche vom Zunder, der in Hüttenprozessen (Walzen, Wärmebehandlung usw.) entsteht,

- Verkleinerung des Endquerschnitts durch anspitzen oder durchschieben

- Geradheitsvorgang- einmalig oder mehrmals

Diese Vorgänge werden auf solchen Maschinen wie folgt ausgeführt:

- Kugelstrahlmaschinen

- Rollenrichtmaschinen und Walzenrichtmaschinen

- Anspitzmaschinen, Überwalzungsmaschinen, Preßmaschinen

Reinigung der Oberfläche

Die Oberfläche der Walzerzeugnisse ist mit Zunder bedeckt, der eine Mischung von Eisenoxyden darstellt, die in Folge der Hochtemperaturstahlbearbeitung in der Luftatmosphäre entstanden sind. Diese Oxyde bleiben stark an der Oberfläche haften und müssen vor dem Ziehen entfernt werden.

Vorbereitung der Staboberfläche

In STALMA wird die mechanische Reinigung, sog. Schrotung angewandt. Das besteht in der Zunderentfernung mittels Stahlgussschrottes. Diese Technologie beruht auf der Anschlagung mit dem Stahlgussschrott ins Material, der mit grosser Energie durch Turbinen geschleudert wird. Dieser Prozess findet in Spezialanlagen, den sog. Strahlmaschinen, statt. Die Strahlmaschinen sind mit sehr effektiven Lüftungssystemen ausgestattet, die vor der Staubdurchdrängung in die Atmosphäre schützen. Das Kugelstrahlen ist eine umweltfreundliche Methode.

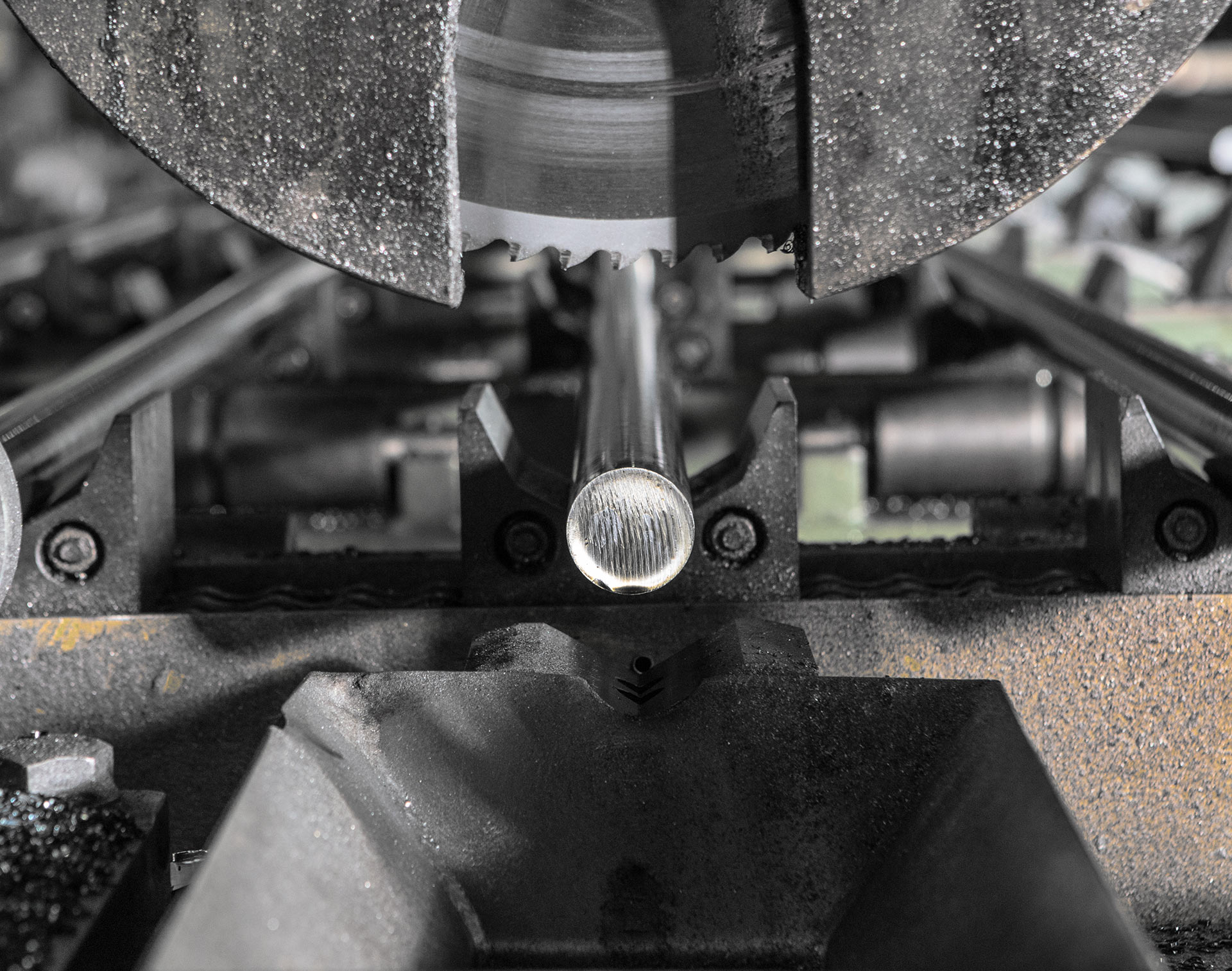

Anangeln

Der Anfang des Ziehens bedarf des Anangelns zur Einführung des Materials in die Ziehdüse und zur Ergreifung durch die Ziehdüsenzecken.

Das Anangeln kann z. B.: durch das Zerspanen oder Walzen ausgeführt werden. Zurzeit werden die Durchmesser der Stabsenden mittels spezieller horizontaler hydraulischer Pressen, der sog. Einpressmaschinen reduziert. Nach dem Ziehen werden die Enden abgeschnitten.

Ziehen – Hauptoperation

Das zu bearbeitende Material sind Walzhalbprodukte in Form von gewalzten Stäben oder Draht im Ring. Die in der Einführung beschriebene Hauptoperation des Ziehens wird mittels spezieller Anlagen realisiert, wie:

- Trommelziehbänke für Draht,

- Ziehbänke für Stäbe,

- Mehrfunktionelle Zieh-Kombi-Linien

Je nach dem Ausgangsmaterial und den angewandten Anlagen werden Stäbe in Stäbe, gewalzter Draht in Stäbe oder in Draht im Ring gezogen.

Anfang des Ziehverfahrens

Nach dem Ziehen – Abschlussoperationen

- Schneiden und Abschneiden der Enden

- Abrichten

- Bearbeiten der Enden – Fasen

- Kontrollarbeiten – z. B. NDT-Test

- Wartung gegen Rost

- Verpackung, Spedition

Schneiden

Richten

Schneiden

Nach der Durchziehung werden die Stäbe für bestimmte Längen geschnitten.

Das Schneiden kann auf den Scheren oder Sägen ausgeführt werden.

In STALMA werden dünne Stäbe mit der Größe von 4mm bis zu 20mm bei der Standardausführung mittels der Scheren und dicke Stäbe, über 20 mm mittels Sägebänder oder Kreissägen geschnitten.

Die Schnittmethode beeinflusst die Kosten der Staberzeugung (das Scheerenschneiden: niedrigere Kosten – niedrigere Genauigkeit, das Sägeschneiden auf der Säge: höhere Kosten – größere Qualität).

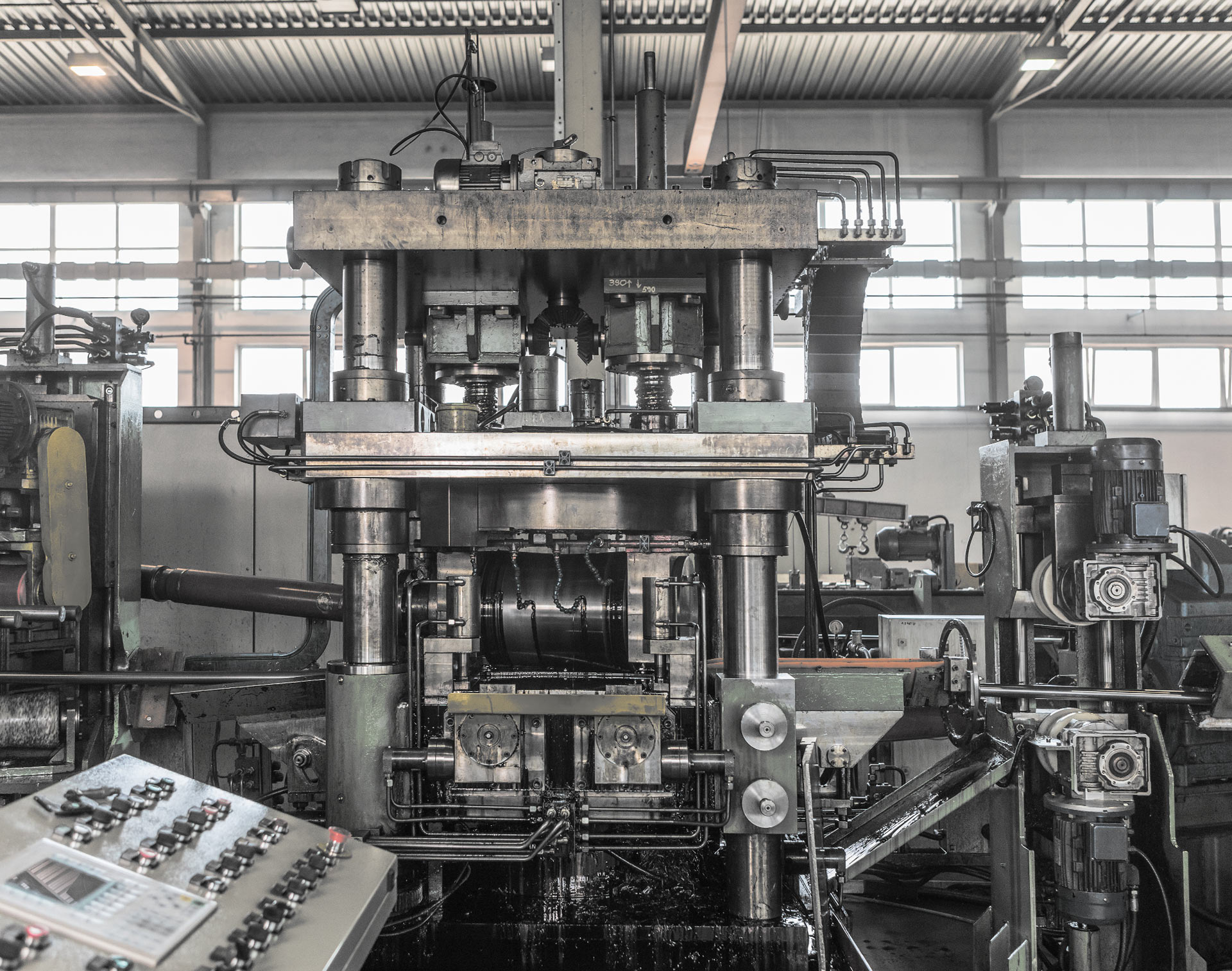

Abrichten

Nach der Operation des Ziehens kann die Geradheit der Stäbe für manche Anwendungen ungenügend sein und die Stäbe können zusätzlich dem Abrichten unterzogen werden.

Im Falle der Ausführung der Stäbe auf denZieh-Kombi-Linien in der Linie treten vertikale und horizontale Rollrichtmaschinen auf, die erlauben, das Abrichten in gegenseitig parallelen Flächen auszuführen sowie Walzmaschinen zum Richten und Polieren, die das Erreichen von hoher Geradheit sichern.

Im Falle der dicken Stäbe findet das Abrichten auf getrennten Einrichtungen in Form von Walz-, Mehrrollen- und Schrägrollenrichtmaschinen statt.

Bearbeitung der Enden – Fasen

Die Enden der Stäbe können zusätzlich bearbeitet werden – einseitig oder zweiseitig, sie können der Stirnplanung und dem Fasen unterzogen werden. Dem Fasen werden gewöhnlich die Stäbe aus Automatenstahlen unterzogen, die zur weiteren Bearbeitung auf den Drehautomaten bestimmt sind. Die technologische Ausstattung erlaubt, die Stäbe im Größenbereich von 10 bis 45 mm abzukanten. Die Standardgröße der Fase beträgt 2,5 mm/45°.

Wartung gegen Rost

In der Endphase der Bearbeitung wird die Oberfläche gezogener, geschälter und geschliffener Stäbe mit speziellen Ölen gegen Rost bedeckt. Zur Wartung werden die Produkte angewandt, die die Möglichkeit sicherstellen, die Stäbe in normalen Lagerbedingungen langfristig aufzubewahren. Die angewandten Mittel gegen Rost sind nicht für die Lagerung der Stäbe in Klebedächern ohne Wände und in offenen Plätzen bestimmt.

Endkontrolle der Erzeugnisse

In allen Prozessphasen, von der Annahme der Walzhalbprodukte bis zur Spedition der Erzeugnisse, wird die ständige Aufsicht der Erzeugniseigenschaften und der Prozessparameter geführt. Unabhängig von der Aufsicht des Erzeugnisses wird auch das Fertigprodukt der Ausführungskontrolle unterzogen. STALMA verfügt über ein Prüf-Forschungsspeziallabor, das eine vielseitige Bewertung der hergestellten Erzeugnisse erlaubt.

NDT-Linie zur Prüfung der Oberfläche der Stäbe

STALMA verfügt über eine moderne automatische Linie zur NDT- Prüfung der Stahlstäbe. Die Prüfung stützt sich auf der Wirbelstrommethode. Nach Vereinbarung gibt es die Möglichkeit, die Oberfläche der angebotenen Erzeugnisse unter Anwendung von harmlosen Prüfmethoden (NDT-Non-Destrucktive-Testing) zu prüfen. Die komplexe NDT- Methode mittels Defektomat, Cirkograph und Magnatest in einer Prüflinie ermöglicht die Prüfung von 100% aller Stäbe im geprüften Teil. Geprüfte Erzeugnisse sichern die von entsprechenden Attesten bescheinigte Oberflächenqualität. Die Prüfmethode ist objektiv und von grosser Sicherheit.

Wirbelstromprüfung

Lagerhalle für Fertigprodukte

Verpackung

Der Blankstahl wird in Bunde verpackt und mit Stahlband zusammengebunden. Er wird in gleichmässigen Abständen angebracht. Jeder Bund hat zwei Lastträger für die einfachere Abladung mit einem Überladekran. Zusätzlich können die Bunde in Krepppapier oder in die Antikorrosionsfolie eingewickelt werden. Möglich ist auch Holzkistenverpackung. Geschliffene Stäbe können einzeln in Kreppapier eingewickelt oder mit Paphülsen geschüzt werden. Die Ware wird zu den Kunden ausschlißlich mit überdachten, dichten LKW’s transportiert. Dadurch wird der Einfluss der Witterungsverhältnisse auf das Minimum begrenzt.

Das schälen der stäbe

In den Hüttenprozessen, bei Walzung der Langprodukte ist es nicht möglich, Stäbe und Walzdraht ohne Oberflächenschäden zu erreichen. Solche Hüttenprodukte weisen immer mechanische Fehler ( z.B. Überwalzungen oder Risse) oder metalurgische Fehler ( z.B. Randentkohlung) auf.

Die zugelassenen Fehler sind in der europäischen Norm EN 10221 definiert.

Bei dem Ziehen, was eine abfalllose Bearbeitungsmethode ist, können die Fehler nicht entgültig beseitigt werden. Je nach der Bestimmung des Materials, falls die makellose Oberfläche erforderlich ist , muss die Oberflächenschicht entfernt werden.

Das ermöglicht das Schälen und das Schleifen der Stäbe.o.Geschälter Stabstahl wird üblicherweise aus gewalzten Stäben in der Schälmaschine gefertigt.

Der Drehkopf ausgerüstet mit Hartmetallinlays ermöglicht die Beseitigung der Oberflächenschicht mit den Fehlern, die sich in der Regel nich tief befinden..

Durch das Schälen bekommt man ein Produkt mit großer Durchmessergenauigkeit –Klasse IT9-die sich durch eine sehr gute Oberfläche charakterisiert und die Forderungen der Klasse 3 der europäischen Norm EN 10277 erfüllt.

Die erhaltene hohe Oberflächenqualität und Maßtoleranz machen es möglich, die Aufmasse bei der weiteren Bearbeitung zu reduzieren.

Beim Schälen verändern sich die mechanischen Eigenschaften nicht – das Endprodukt behält die Eigenschaften des Vormaterials.

Sowohl die Walzstäbe als auch die bereits gezogenen Stäbe- (im verstärkten Zustand) können geschält werden. Geschälte Stäbe können auch als Halbprodukt zur weiteren Verarbeitung verwendet werden z.B. zum Ziehen oder Schleifen, um das gewünschte Endprodukt zu gewinnen.

Schälanlage

Endenbearbeitung der geschälten Stäbe

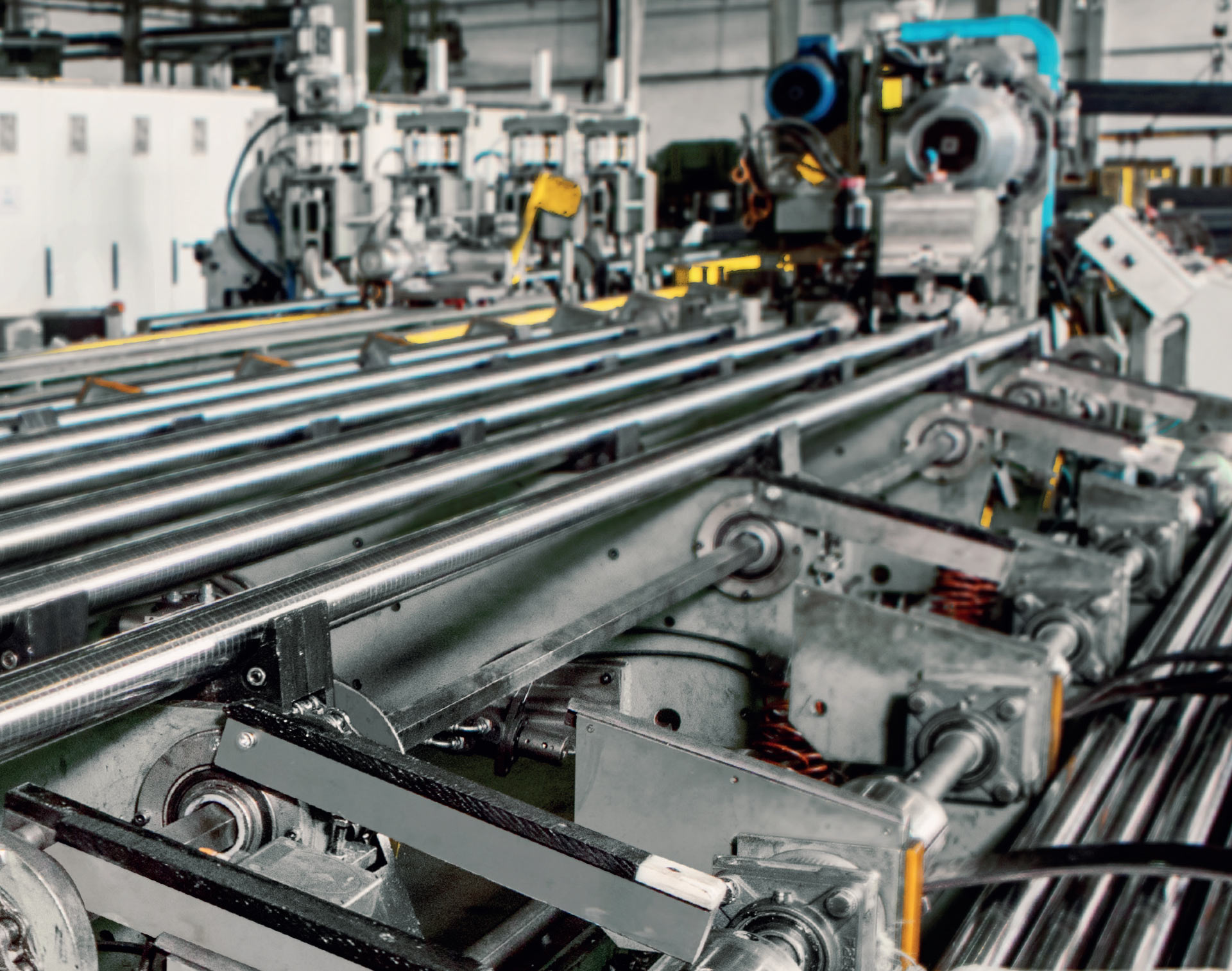

Das schleifen der stäbe

Die beste Qualität unter den Blankstahlprodukten besitzen geschliffene Stäbe. Das Schleifen ist eine präzise spanabhebende Formgebung, die mit der Hilfe der Schlefscheiben auf den Schleifmaschinen- spitzenlosen Schleifmaschinen durchgeführt wird.

Die geschliffenen Stäbe finden Ihre Verwendung in den anspruchsvollsten Maschinenteilen.

STALMA verfügt über moderne Schleifanlagen für die Stablänge bis zu 6m. Die Anlagen sind voll automatisiert und mit den Kontrollsystemen ausgerüstet, die mit Hilfe von Lasermessgeräten die laufende Durchmesserkontrolle in Echtzeit für 100% der Stäbe sicherstellen.

STALMA produziert geschliffene Stäbe von höchster Qualität im Bereich von:

- Stand der Oberfläche- Klasse 4-ohne Fehler

- Durchmessergenauigkeit- Klasse IT6

- Oberflächenrauhigkeit Ra<0,63µm

- Geradheit 0,2mm/m

Die mechanischen Eigenschaften der geschliffenen Stäbe resultieren aus der früheren mechanischen Bearbeitung und/ oder der Wärmebehandlung.

Als das Vormaterial für geschliffene Stäbe können sowohl geschälte als auch gezogene Stäbe genutzt werden. Dank der höchsten Genauigkeit ermöglicht der geschliffene Rundstahl bedeutende Kostenreduzierung bei weiteren Herstellungsprozessen der Fertigteile.

Schutz der geschliffenen Stäbe

Schleifanlagen