ВЫТЯЖКА ПРУТКОВ И ПРОВОЛОКИ

Вытяжка – это процесс пластической формовки металла холодным способом, при котором обрабатываемый материал протягивается сквозь отверстие определенной формы специального инструмента — волоки. Это происходит в результате приложения силы к протянутой части прутка или проволоки.

Целью вытяжки является получение изделий в виде прутков или проволоки со строго определенными размерами поперечного сечения, гладкой, светлой поверхностью и специфическими механическими характеристиками, которые можно получить только при использовании данного метода изготовления.

В результате вытяжки происходит изменение геометрических и механических параметров материала, уменьшение поперечных размеров (напр., диаметра) и увеличение длины без изменения объема (обработка без потерь).

В результате пластической деформации в волоке происходит также упрочнение материала – повышение прочностных и понижение пластических характеристик.

Методом вытяжки обрабатываются как материалы с круглым сечением, так и фасонные — шестиугольники, квадраты или специальные профили со сложной формой поперечного сечения.

Производственный процесс изготовления изделия методом вытяжки, кроме основной операции вытяжки, требует выполнения целого ряда вспомогательных операций, как перед, так и после основной операции, в зависимости от параметров готового изделия, обусловленных конечным назначением материала.

Процесс изготовления готового изделия обычно включает в себя следующие операции:

ПЕРЕД ВЫТЯЖКОЙ – ПРЕДВАРИТЕЛЬНЫЕ ОПЕРАЦИИ

- очистка поверхности катанки от окалины, образовавшейся при металлургической обработке (прокатке, термообработке и т.д.),

- уменьшение диаметра конца путем острения или проталкивания

- предварительная подготовка – однократная или многократная

Эти операции выполняются на специальных станках, таких как:

- дробеструйная камера

- роликовые правильные машины и прессы

- валки для острения проволоки, вальцовочные станки, запрессовочные станки

Очистка поверхности

Поверхность вальцованных изделий покрыта окалиной, состоящей из смеси оксидов железа, образованных в результате высокотемпературной обработки стали в воздушной среде. Оксиды прикипают к поверхности и перед вытяжкой их необходимо удалить.

Подготовка поверхности прутков

STALMA использует механический способ очистки, т.наз. дробеструйную обработку – удаление окалины с помощью дроби из литой стали. Эта технология заключается в ударном воздействии на материал дробью из литой стали, которая выбрасывается с большой энергией из турбины. Это происходит в специальных устройствах – дробеструйных камерах. Дробеструйные камеры оснащены высокоэффективными вентиляционными системами, предохраняющими от попадания пыли в атмосферу. Метод дробеструйной обработки не представляет вреда для окружающей среды.

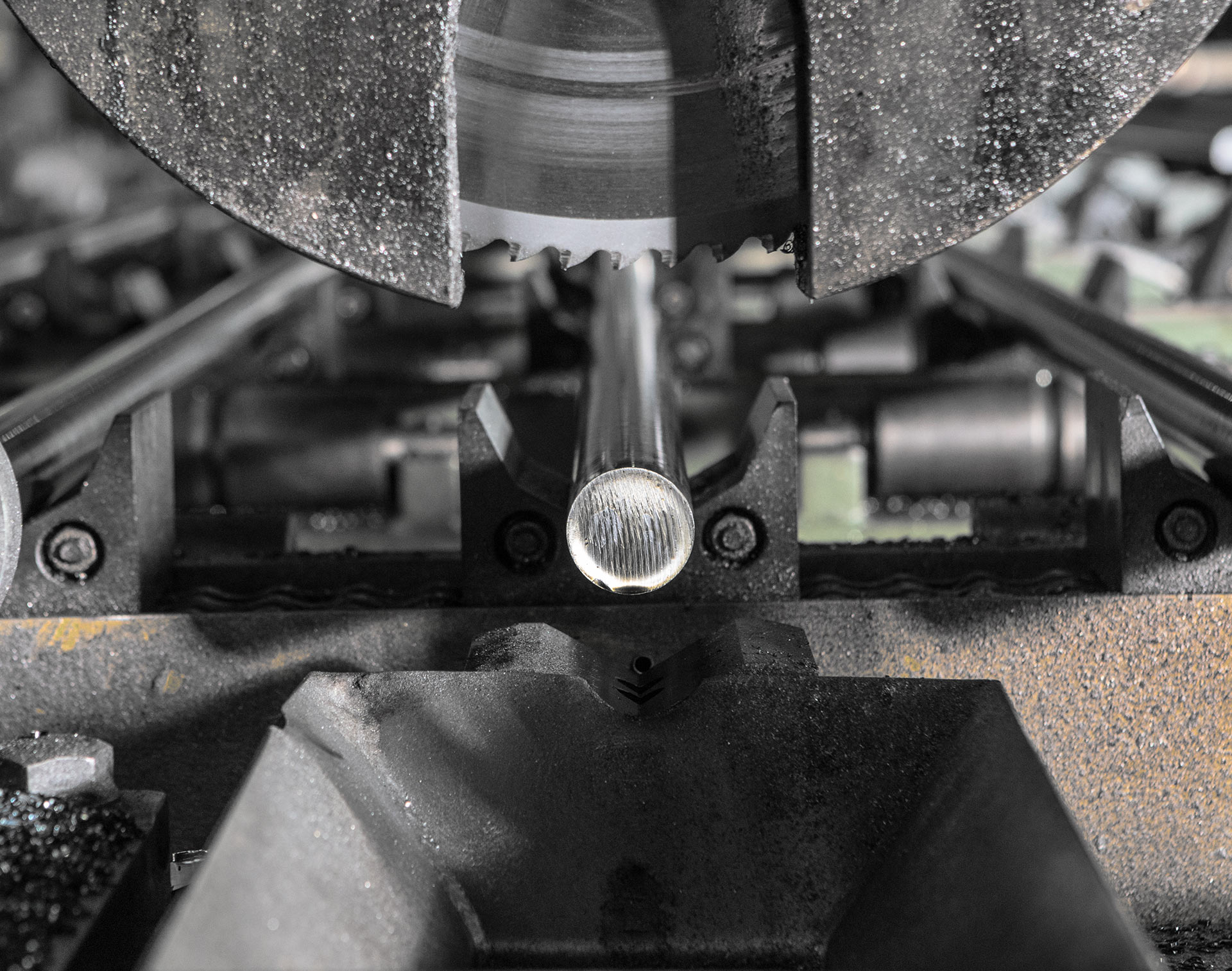

Заострение конца

Для того, чтобы начать вытяжку, конец должен быть заострен, чтобы материал мог быть введен в волоку и ухвачен клещами волочильного стана. Заострение конца может быть выполнено методом резания или вальцевания. В настоящее время применяется сокращение диаметра конца путем проталкивания, выполняемого на специальных горизонтальных гидравлических прессах – запрессовочных станах. После вытяжки заостренные концы обрезаются.

ВЫТЯЖКА – ОСНОВНАЯ ОПЕРАЦИЯ

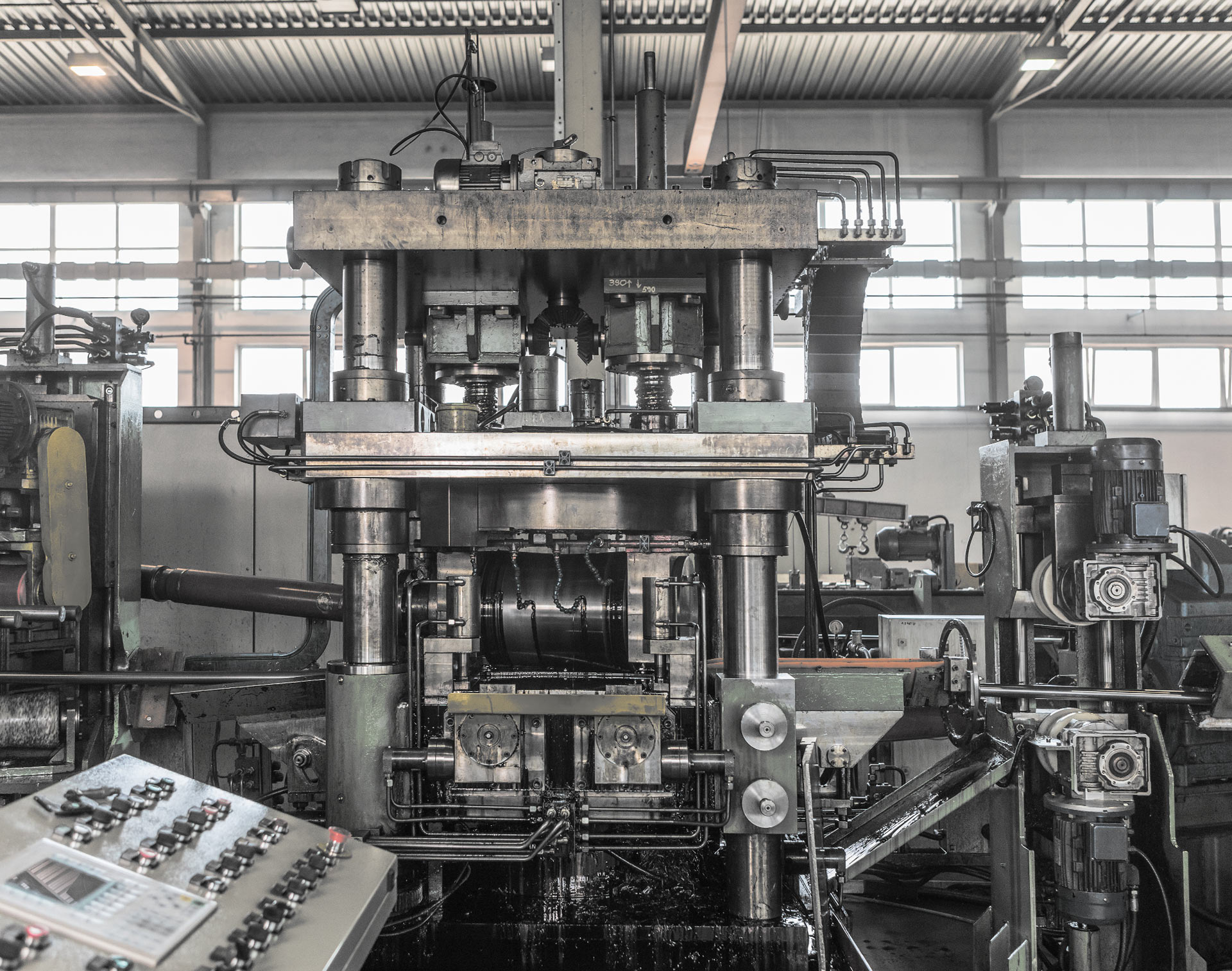

Обработке подвергаются полуфабрикаты металлургического производства в виде пруткового проката или проката в кругах. Описанная во введении основная операция вытяжки выполняется на специальных устройствах, характерных для волочильного цеха, к которым относятся:

- барабанный проволочноволочильный стан

- кареточный волочильный стан для прутков

- многофункциональные волочильные комбайны

В зависимости от исходного материала и примененных устройств выполняется процесс вытяжки прутка в пруток, проката в пруток или проката в проволоку в кругах.

Процесс волочения

ПОСЛЕ ВЫТЯЖКИ – ЗАВЕРШАЮЩИЕ ОПЕРАЦИИ

- резка и обрезка концов

- правка

- обработка концов — кантовка

- контрольные операции – специальные, напр. неразрушающий контроль

- антикоррозийная обработка

- упаковка, доставка

Резка прутков на определенную длину

Выпрямление прутков

Резка

После вытяжки прутки режутся на отрезки определенной длины. Резка выполняется ножницами или пилами. В фирме STALMA стандартно прутки размером от 4 мм до 40 мм режутся ножницами, прутки более 20 мм могут резаться ленточными или диковыми пилами. Способ резки влияет на стоимость изготовления прутка (резка ножницами: меньшая точность – более низкая стоимость, резка пилами: высшее качество – более высокая стоимость).

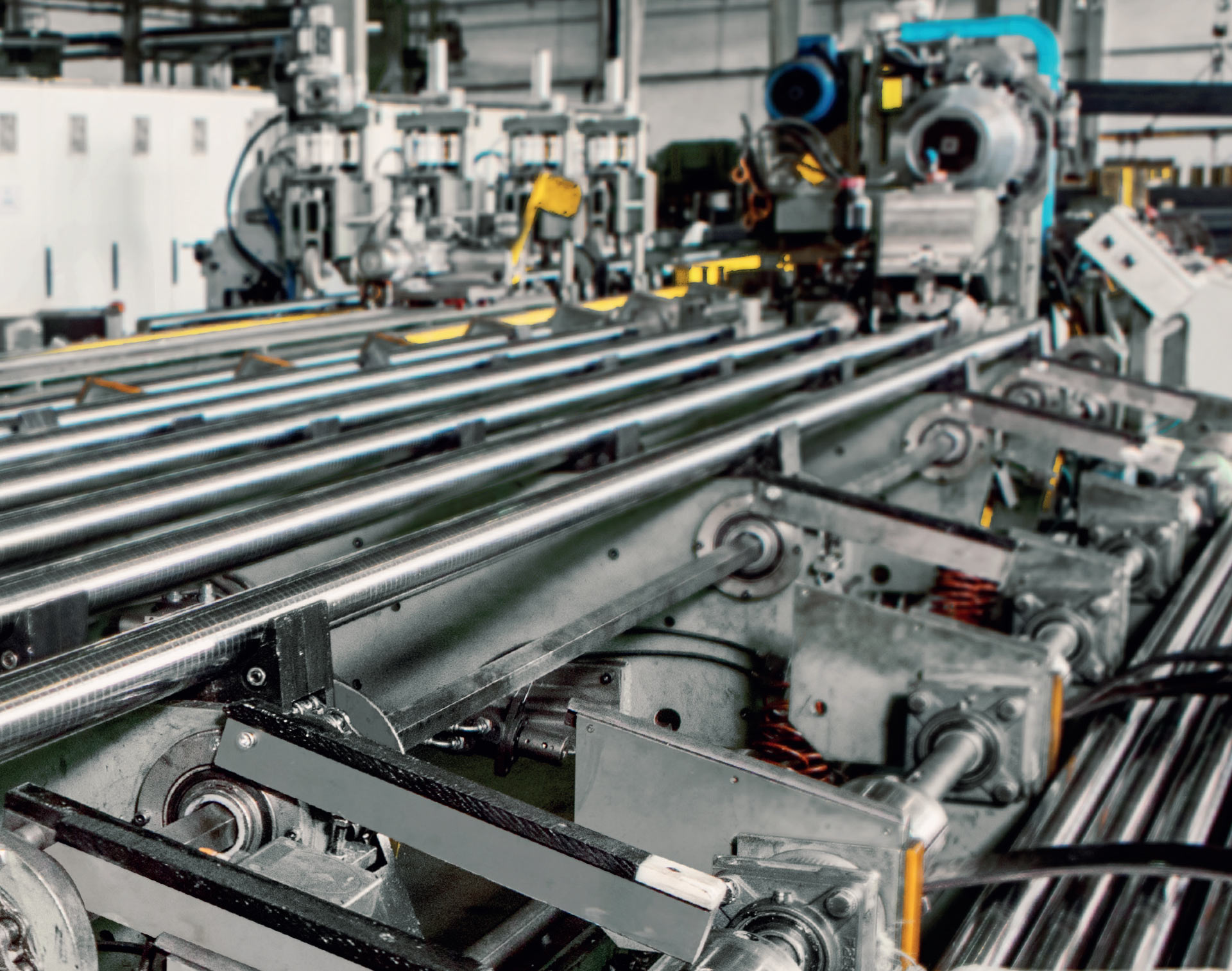

Правка

Прямизна прутков после вытяжки может быть недостаточной для некоторых применений, поэтому прутки могут быть дополнительно подвергнуты правке. При изготовлении прутков на волочильных комбайнах в линии используются горизонтальные и вертикальные роликовые правильные станки, позволяющие осуществлять правку в перпендикулярных относительно друг друга плоскостях, а также вальцовые правильно-полировальные станки, обеспечивающие высокую прямизну. Правка толстых прутков выполняется на отдельных устройствах – вальцовых многороликовых правильных станках и на правильных станках с наклонными роликами.

Обработка концов — кантовка

Концы прутков могут быть дополнительно обработаны – с одной или с обеих сторон – с разметкой торца и кантовкой. Обычко кантовке подвергаются прутки из автоматных сортов стали, предназначенные для дальнейшей обработки на токарных автоматах. Технологическое оснащение позволяет выполнять кантовку прутков в размерном диапазоне от 10 до 70 мм. Стандартный размер канта 2,5 мм/45 градусов.

Антикоррозийная обработка

На завершающем этапе обработки на поверхность очищенных и ошлифованных тянутых прутков наносятся специальные антикоррозийные масла. Для обработки применяются продукты, обеспечивающие возможность долговременного складирования прутков в стандартных складских условиях. Применяемые антикоррозийные средства не предназначены для хранения прутков под навесом без стен и на открытых площадках.

Окончательный контроль изделий

На всех этапах процесса, начиная с приемки прокатных полуфабрикатов и заканчивая отправкой изделий потребителю, осуществляется постоянный контроль характеристик изделия и параметров процесса. Независимо от проверки изделия в процессе изготовления, осуществляется контроль готового изделия. STALMA имеет специализированную контрольно-испытательную лабораторию, позволяющую выполнить всестороннее тестирование производимых продуктов.

Линия неразрушающего контроля для контроля поверхости прутков

STALMA располагает современной автоматизированной линией для дефектоскопного контроля стальных прутков на основе метода вихревых токов. Поверхность предлагаемых нами изделий, по согласованию, может быть проверена с использованием методов неразрушающего контроля (NDT — Non-Destructive Testing). Применяемый комплексный метод дефектоскопной проверки с использованием дефектомата, циркографа и магнатеста в одной контрольной линии дает возможность проверки 100% прутков в исследуемой партии. Качество поверхности изделий, прошедших проверку, гарантируется и подтверждается соответствующими сертификатами. Метод проверки является объективным и надежным.

Линия исследования поверхности вихревыми токами (ВТК)

Склад готовой продукции

Упаковка

Изготавливаемые изделия из серебрянки упаковываются в связки, скрепленные стальными лентами, равномерно размещенными по всей длине связки. Каждая связка имеет два транспортировочных подвеса для облегчения разгрузки кранами. Дополнительно связки могут быть обмотаны специальной крепированной бумагой и антикоррозийной пленкой. Прутки могут быть также упакованы в деревянные ящики. Шлифованные прутки могут иметь индивидуальную упаковку из крепированной бумаги или картонных трубок, диаметр которых соответствует размерам прутка. Транспортировка к получателю осуществляется автомобильным транспортом в крытых, герметичных транспортных средствах. Атмосферные воздействия сведены к минимуму.

OЧИСТКА ПРУТКОВ

В металлургическом производстве, при прокате изделий невозможно изготовление прутков и прокатных изделий без дефектов поверхности. На практике изделия всегда имеют металлургические дефекты, как механические, напр. царапины, мелкие несплошности, закаты и т.п., так и дефекты металла, напр. поверхностное обезуглероживание.

Допустимые дефекты для таких изделий определены в европейском стандарте EN 10221.

В процессе вытяжки, который является безотходным методом обработки, такие дефекты не могут быть полностью удалены. Если назначение или функция изделия требует использования материала без малейших дефектов, необходимо удаление верхнего слоя. Технология очистки и шлифовки прутков позволяет удалить поверхностные дефекты.

Очищенные стальные прутки обычно изготавливаются из вальцованных прутков на специальном — очистном станке.

Вращающаяся головка, оснащенная ножами с карбидными остриями позволяет удалить верхний слой с металлургическими дефектами, обычно расположенными на небольшой глубине.

В результате очистки получается изделие с высокой точностью диаметра — класс IT9 — с отличным качеством поверхности, отвечающим требованиям класса 3 в соответствии с европейским стандартом EN 10277.

Полученное качество поверхности и размерные допуски позволяют сократить припуски при дальнейшей обработке.

При очистке механические характеристи изделия не изменяются – готовое изделие после очистки сохраняет параметры исходного материала.

Очистке могут подвергаться как вальцованные, так и тянутые прутки – упрочненные наклепом. Очищенные прутки могут использоваться в качестве полуфабрикатов для дальнейшей обработки и подвергаться вытяжке и шлифовке для приобретения необходимых характеристик.

Машина для обтачивания прутков

Обработка концов обточенных прутков

ШЛИФОВКА ПРУТКОВ

Наиболее высоким качеством среди изделий из серебрянки отличаются шлифованные прутки. Шлифовка – это точная обработка с убытком материала, выполняемая на шлифовальном круге на специальных станках – бесцентрово-шлифовальных.

Шлифованные прутки находят применение в производстве наиболее важных частей машин.

STALMA располагает современными линиями для шлифовки продуктов длиной не более 6 м. Линии полностью автоматизированы, оснащены системой действующего контроля диаметров в реальном времени – с помощью лазерных контрольных устройств для 100% обрабатываемых прутков.

STALMA производит шлифованные прутки наивысшего качества исполнения в стандарте:

- состояния поверхности – класс 4 – без дефектов

- размерной точности диаметров – класс IT6

- гладкости поверхности Ra < 0,63 мкм

- прямизны 0,2 мм/м

Механические характеристики шлифованных прутков обусловлены предварительно выполненной механической и/или термической обработкой.

Исходным материалом для шлифованных прутков могут быть очищенные прутки или тянутые прутки. Благодаря наивысшей точности изготовления использование шлифованных прутков позволяет значительно снизить стоимость дальнейших процессов изготовления частей.

Защита поверхности для шлифованных прутков

Линия для шлифовки изделий